一、技术简介

1.1 技术概述

声压:介质压强的变化量称为声压。由于声压的测量比较容易实现,所以声学中常用这个物理量来描述声波。

对应到压力管道中,就是管道中压强受到扰动后产生的变化。声压的单位是帕斯卡(pa)

声波传感器包括:声波传感器、加速度传感器、麦克风和动态压力传感器。声波传感器的灵敏度指标有:67.06mV/kPa或54380pC/105Pa。

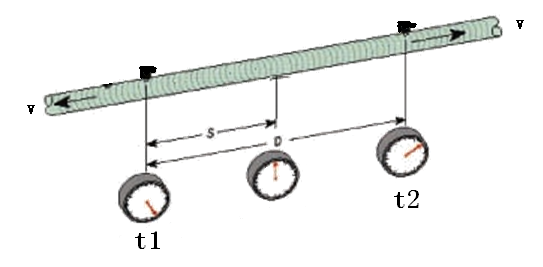

当管道中某一位置发生了泄漏,必然引起管道内压力的扰动,由此产生声波信号。该声波信号向管道的两端传播,假设该声波信号t1时刻传播到首站,t2时刻传播到末站,定位公式:s=L/2+(t1-t2)/2*V

二、系统组成

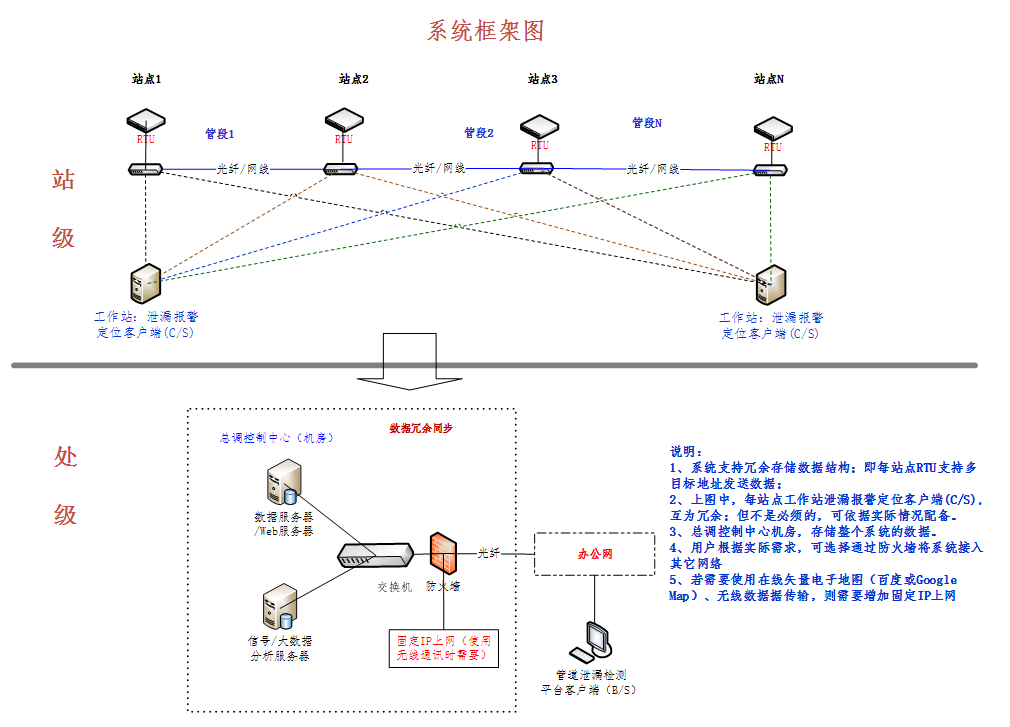

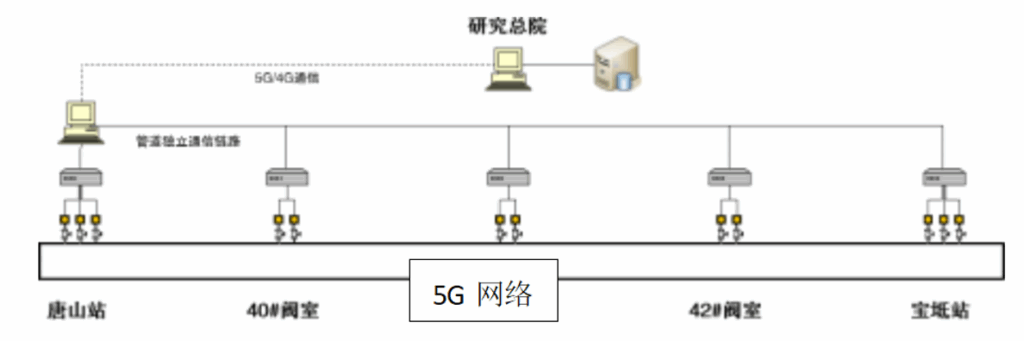

2.0 系统架构

泄漏报警:支持分级报警与报警定制

传感器:高精度仪表(动态压力变送器,次声波变送器,振动传感器等单种或多种传感器组合)

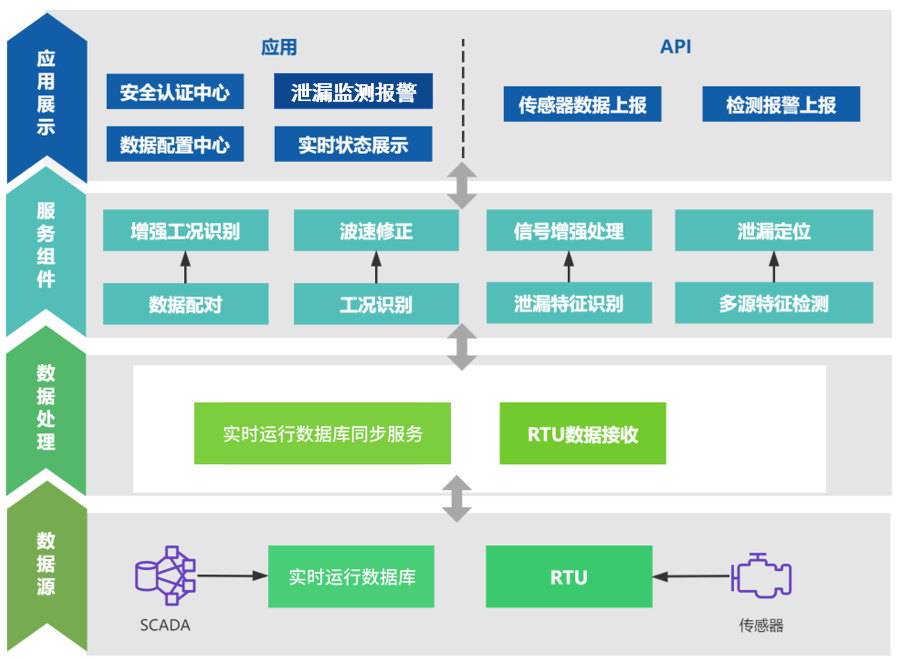

根据管道现有的状态与泄漏检测技术的特点以及项目的技术指标,构建了基于管外间接检测技术的5层框架的新一代泄漏综合监测平台。

管线视频监控

通过在管道沿线部署摄像头并利用视频监控智能识别技术实现了全天候、全自动的无人值守。在管线沿线监控区域布设全天候360°旋转球机摄像头,各个监控点的图像传输至报警平台,工作人员可以直观的发现各个监控点的图像情况。

此外,依托于计算机视觉深度学习人工智能算法,系统可以自动识别出人员侵入、打架斗殴、异常徘徊、工程机械、烟火征兆等可能造成事故的异常情况,并在监控点现场及监控平台发出声光报警,提醒负责人查验并立即采取措施。

2.1 系统核心功能

数据采集

数据采集功能的技术路线将整合两类数据来源:一是通过部署在管道关键节点的动态压力传感器和振动传感器等仪表,实时捕捉现场数据并确保高时间分辨率以便于泄漏即时检测;二是同步从SCADA系统实时数据库获取综合生产数据。

北斗授时与信息传输

本系统的北斗授时与信息传输功能采用北斗卫星导航系统,通过在各监测站点安装的北斗兼容接收器来实现。这些接收器能够接收北斗二号和北斗三号卫星的信号,确保了高精度的时间同步和定位数据。同时,利用北斗系统的短消息通信服务,即便在网络覆盖不足的偏远地区也能保持数据的稳定传输。此外,系统集成了多星座兼容接收能力,增强了信号的稳健性和可靠性,确保了管道泄漏监测系统持续稳定运行。

数据融合与智能分析

本系统的数据融合与泄漏智能分析功能是通过集成多源数据来实现的。具体来说,系统会实时接收来自动态压力传感器、振动传感器等仪表的现场监测数据,以及SCADA系统的实时数据库信息。通过数据预处理和特征提取,将这两方面的数据进行融合,然后应用机器学习和深度学习技术对融合后的数据进行综合智能分析。这样可以准确地识别出泄漏事件,降低误报率,并实现快速定位泄漏点,从而有效提升天然气管道的泄漏检测效率和准确性。

高精度泄露检测

本系统通过融合多种传感技术,包括声波传感器、压力传感器和温度传感器,捕捉管道中的细微变化。利用高级信号处理算法,如时频分析和模式识别,准确区分泄漏信号与正常操作噪声。利用卷积神经网络(CNN)和循环神经网络(RNN)从复杂数据中提取泄漏特征并分析时间序列数据,以识别泄漏的精确时刻和位置。数据融合技术整合不同传感器信息,增强泄漏信号的检测能力,同时利用现场数据不断优化模型,确保在不同工况下的检测精度,以实现对天然气管道泄漏的高效、准确监控。

系统报警与响应

一旦系统检测到异常情况,系统立即触发警报,并通过集成的通信网络将泄漏信息传送至控制中心。同时系统根据预设的风险等级迅速评估泄漏的严重性和潜在影响,再由控制中心自行启动应急系统(非本系统)预定义的应急响应协议,包括关闭相应的管道阀门,通知维修队伍,并向受影响的地区发出安全预警。这个过程最大化了泄漏事故的响应速度和处理效率,确保公共安全。

远程监控与维护

本系统的远程监控与维护功能针对管线上的传感器、数据传输设备RTU和北斗授时模块。通过物联网(IoT)技术和无线通信网络实现实时数据收集与传输,确保各传感器与设备数据的即时性和准确性。在本系统上,利用对动态压力、振动等参数进行实时状态分析,自动识别设备异常情况并预警。同时,系统定期进行设备状态检查和性能评估,通过远程诊断和更新,确保管线监测系统的稳定运行和高精度。此外,北斗授时模块保障了整个系统的时间同步,为数据采集和后续分析提供了准确的时间基准。

2.2 泄漏检测算法选择

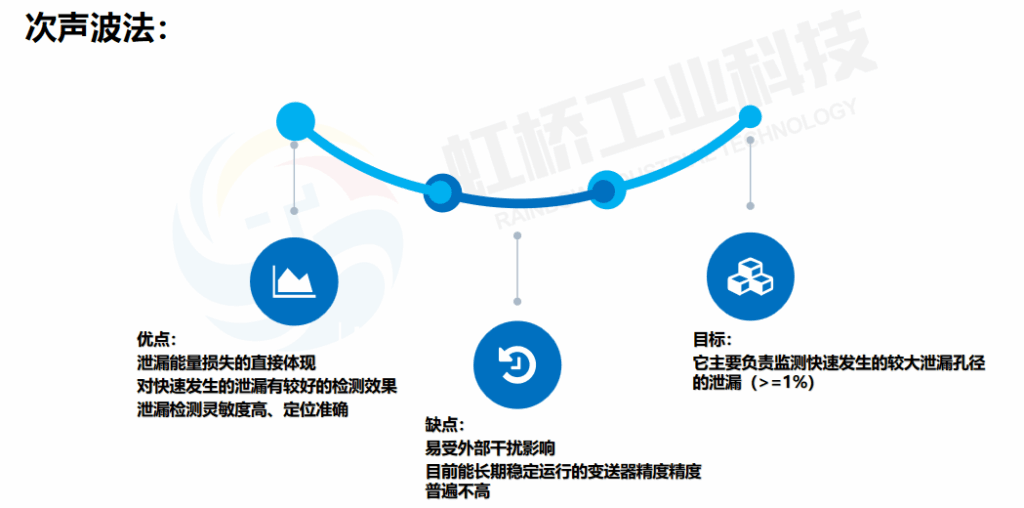

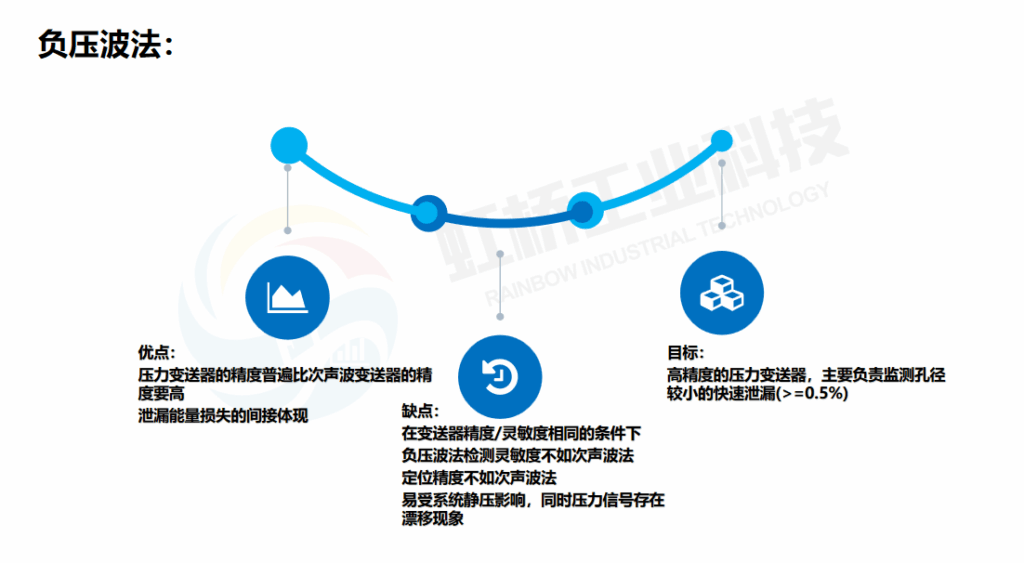

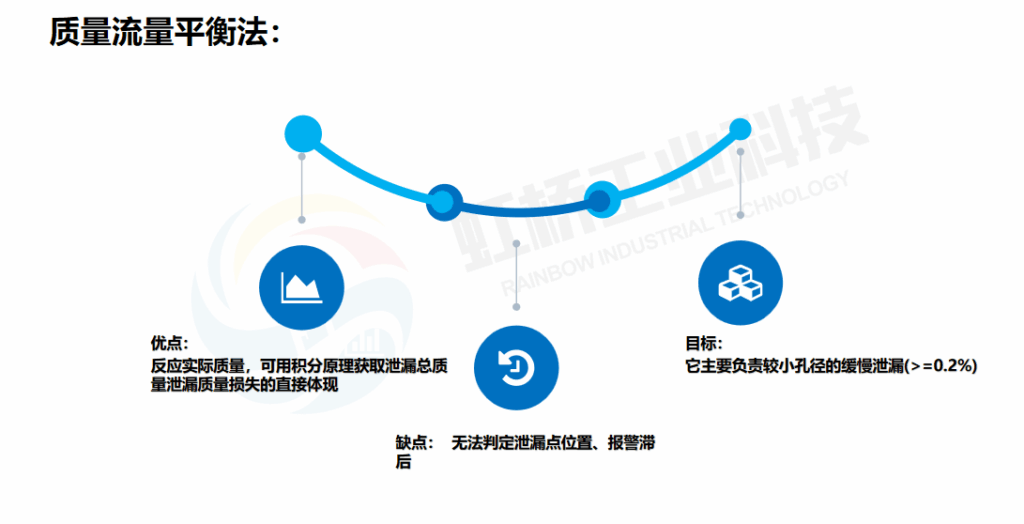

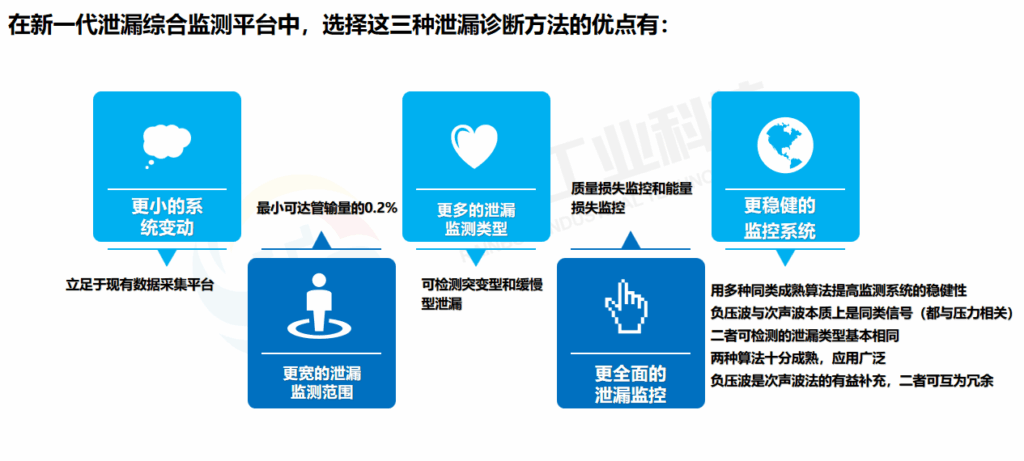

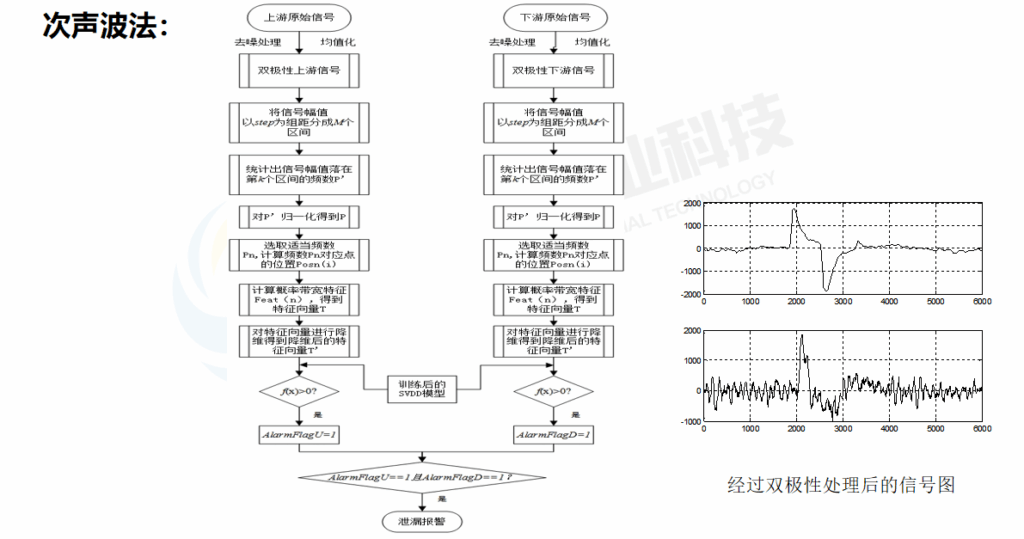

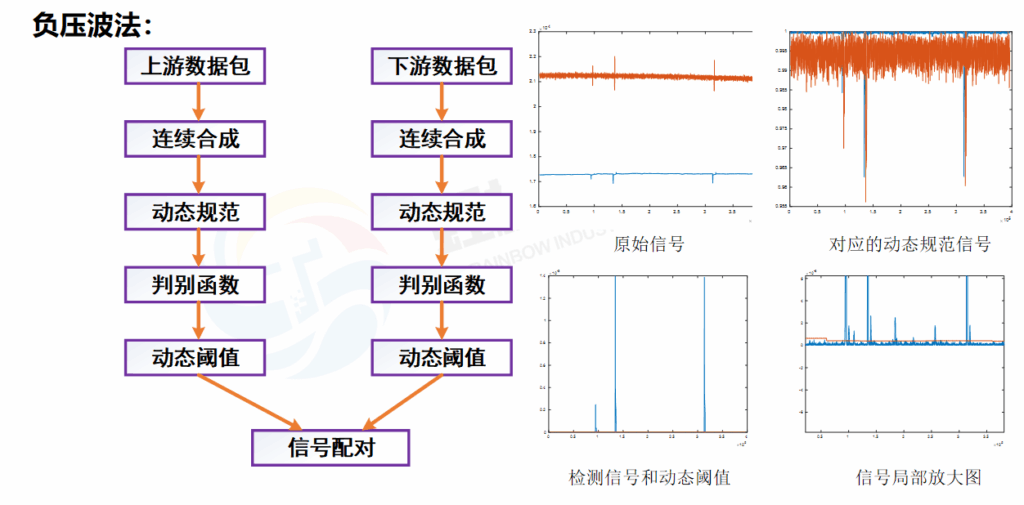

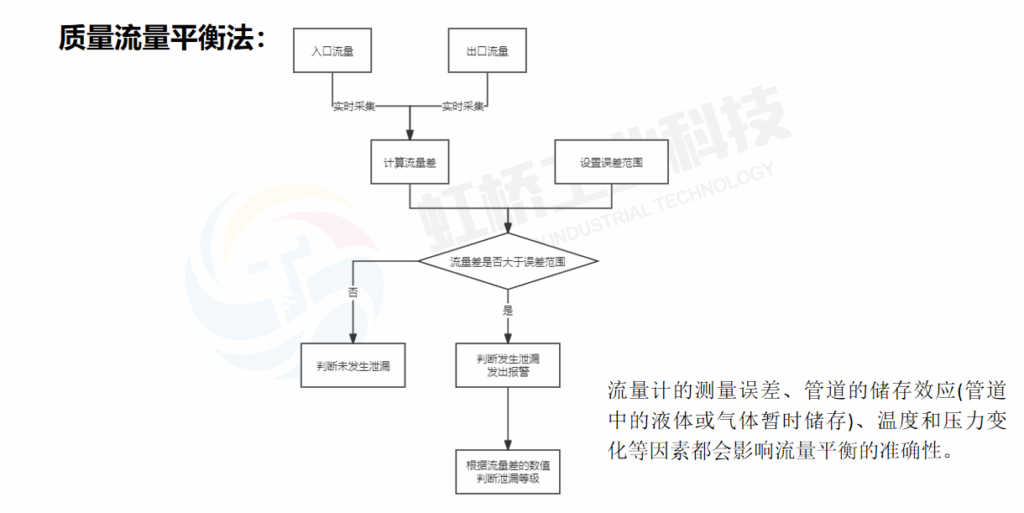

基于现有的SCADA系统、平台的可拓展性、泄漏诊断算法的成熟性以及的应用广泛性,选择了次声波、负压波、质量平衡以及数据特征挖掘等方法组成了新一代泄漏监测平台的诊断算法群。

2.3 测堵测漏算法选择

2.4 泄漏检测技术提升

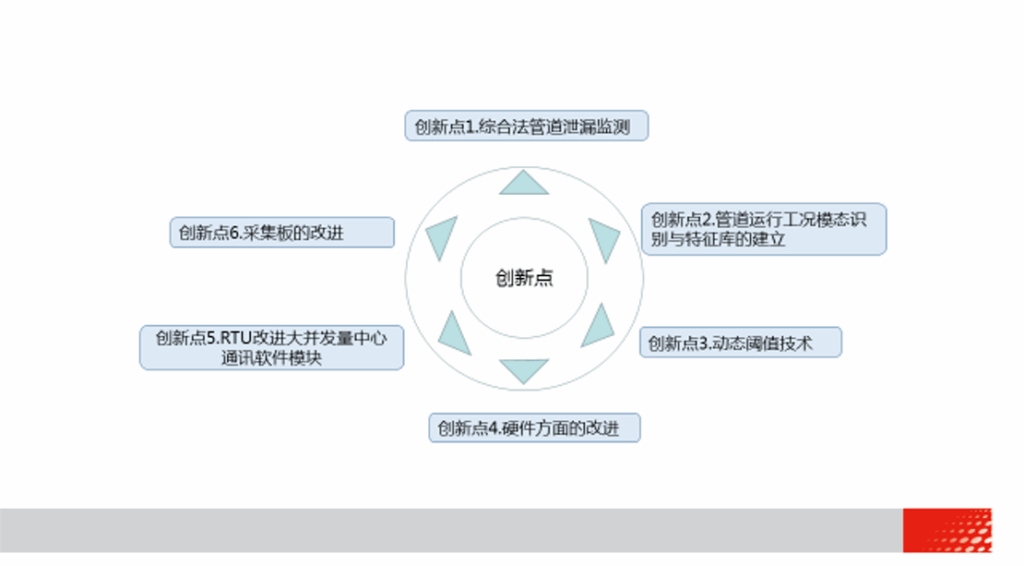

为进一步提升泄漏监测效果,新一代的监测平台不仅集成了多种泄漏监测算法,同时也对泄漏监控算法进行了技术提升:

(1)次声波与工况特征融合技术

(2)非高斯型动态阈值技术

(3)连续动态规范技术

(4)管道运行工况模态识别与工况特征库

(5)多尺度平滑移动相关定位技术与定位信息融合技术

2.5 泄漏检测技术提升—–非高斯型动态阈值技术

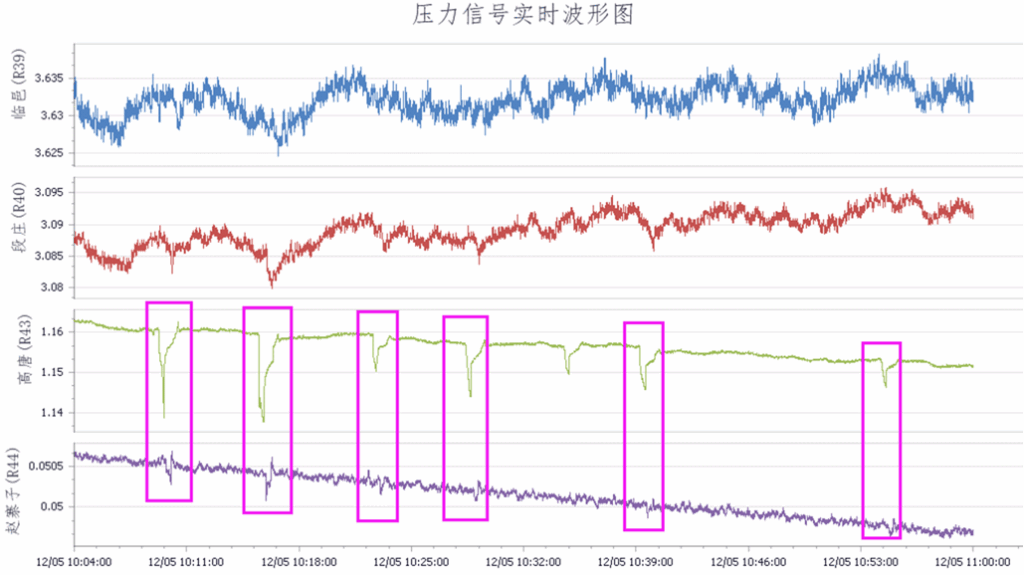

传统泄漏检测技术默认各种系统噪声服从高斯分布 采用定常的泄漏监控阈值,实测数据(压力波)分析发现噪声只在最理想时接近高斯分布 大多数情况噪声分布不满足这高斯分布传统方法误报和漏报的来源之一。 由于老化等原因,噪声的特性会存在一定程度的漂移,不同工况的测量数据包含的噪声水平不一样,

新一代综合平台泄漏监测算法都采用了非高斯型动态阈值技术来适应工况和非高斯情形

2.5 泄漏检测技术提升—–连续动态规范技术

工况效应

压力信号会随系统的动作(如调频,泵组切换、油品更替等)而变化 压力变送器本身会存在一定的零点漂移

端点效应

已有泄漏监测方法大多采用是离散包处理方法 隐含假设首末端点为极值点 实际中绝大多数情况不满足假设 造成不必要的误报和漏报

新一代泄漏管道监控平台

通过连续动态规范技术,将压力信号尽可能地连续规范到一定的范围 内,然后在此范围内对数据做进一步分析,这种策略可以有效地避免端 点效应和工况效应,降低传统方法的漏报率和误报率。该方法被称为新 型负压波法

2.5 泄漏检测技术提升—–管道运行工况特征库及其识别

融合现有的数据采集系统:

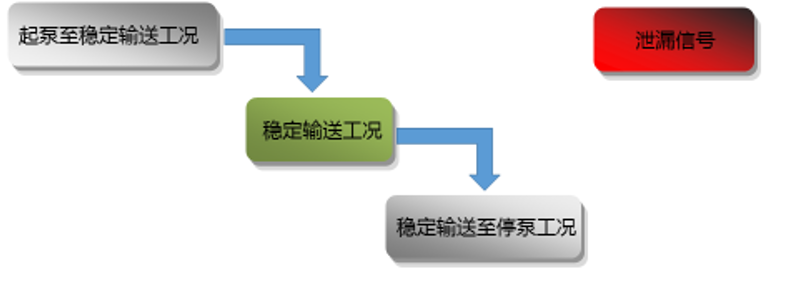

将SCADA系统的阀门动作信号,电流信号以及温度、密度等 数据纳入平台之中 平台内建自学习模块,通过对实时采集的数据进行分析 自动实现数据按不同维度进行分类 建立起泵至稳定输送、稳定输送、稳定输送至停泵以及泄漏信 号等工况特征库 特别地建立阀门动作信号对应的动态波速估计数据库 降低由于系统切换造成的误报

2.5 泄漏检测技术提升—–多尺度相关定位及定位融合

实际系统中含有大量的扰动信息,泄漏高精度定位并不容易

新一代泄漏监测平台:

在获得了泄漏报警信号之后,系统自动截取一定长度的数据 得益于平台的高速率采样和高并发传输,平台利用多尺度思想 在多尺度相关分析下获得对应的泄漏信号的时间差 再对这些时间差作统计分析获得时间差的期望值 波速采用最近的同类工况的波速估计值 多个定位结果再融合技术,进一步提升定位精度

2.6 系统关键技术

系统关键技术的研究主要围绕消除市面上系统的缺陷为目标,阐述如何全面拓宽监测范围和提高定位精度以及降低误报率和漏报率。动态规范和动态阈值、工况分析、波速估计、多次度相关分析。

2.7 关键技术

基于新型负压波、次声波和质量平衡法等综合泄漏监测技术开发及在输油管线的应用,主要应用了以下新的技术:

2.8 系统软件运行环境

A、诊断算法系统

次声波: 开发平台是C++,采DLL的方式发布

负压波: 开发平台是C#,采DLL的方式发布

B、上位机报警客户端、波形图分析程序

开发平台是C#,采用绿色软件包的方式进行发布,无需授权。但程序只能识别我公司系统提供的数据文件

运行环境为.net framework 4.5

C、系统数据

各站点数据采集层RTU采集的数据,在数据中心均以压缩包形式存储,压缩算法采用的是标准的gzip,方便数据共享。

由于RTU可接入多通道数据,关于数据包的数据解析协议,可参见我公司提供的相应的文档。

2.9 技术特点

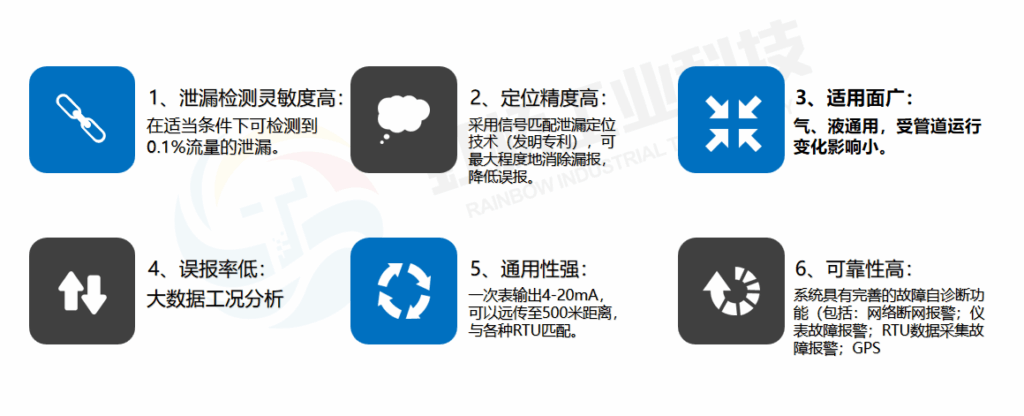

通过组合次声波法、负压波法和质量流量平衡法三种管道泄漏监测技术,三种技术相互补充又各自发挥自身优点,根据现场条件,质量流量平衡法为可选的组件。

实际运行中,工况多变,比如启停泵,调压等。这些很容易被当作是泄信号若不处理,则易发生说报。不同工况之间变化,只有变换的瞬间前后有限时间才能较好地获取工况特征。该系统至少建立4类特征库,起泵至稳定输送、稳定输送、稳定输送至停泵以及泄漏信号特征库。

系统具有完善的故障自诊断及报警功能,包括:

1)网络断网报警;

2)仪表故障报警;

3)RTU数据采集故障报警;

4)GPS串行数据接收故障报警等;

5)管线泄漏故障短信报警;

6)供电系统故障报警等;

7)必要的系统冗余;

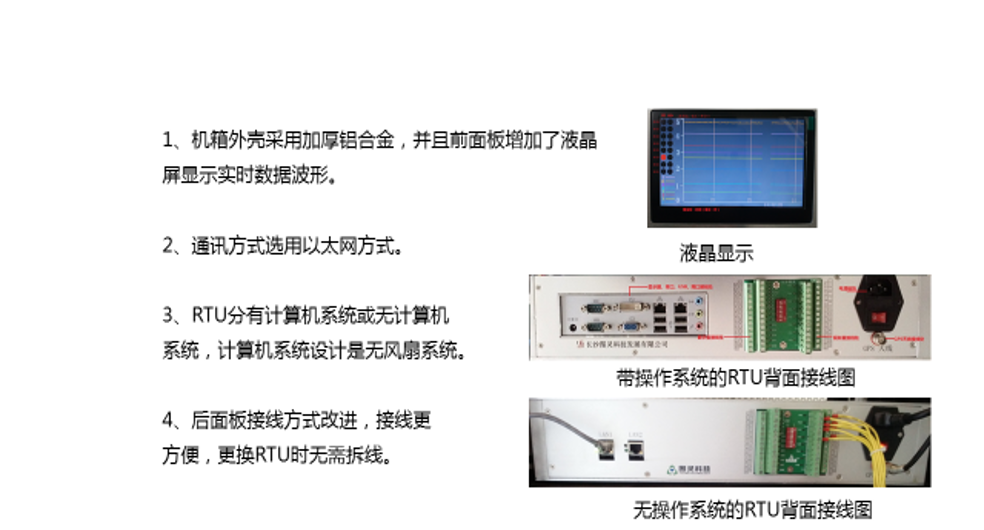

8)RTU采用基于ARM处理器的嵌入式技术设计,无硬盘、内存连接等机械部件;

上述几项技术特点保证系统运行的可靠性。

9、短信报警,一旦出现故障,及时报警,便于系统及时得到维护。此外,RTU采用基于ARM处理器的嵌入式技术设计,消除了硬盘、内存等机械连接,避免了供电不正常时硬盘的急停急转造成的RTU系统崩溃。

10、功耗低:RTU采用ATMEL公司的AT9261 ARM 处理器,加上仪表供电、GPS供电和CDMA供电,在12V直流电源供电条件下,功耗不到5W,非常适合在野外无交流电供电的场合应用。

11、安装简单:现场仪表和RTU采用即插即用方式,根据接线说明进行电气连接,通电即可使用。现场仪表的安装与普通压力变送器的安装方法一样。

12、调试简便:现场仪表内嵌智能处理器,扩展有RS-485接口,可通过网络远程调节。

13、快速的技术支持:系统采用基于网络的远程调试技术和远程维护技术。一旦系统出现故障,维护工作通过网络远程控制方式实现。

三、现场仪表案例

3.1 系统现场架构-以中俄东线为例

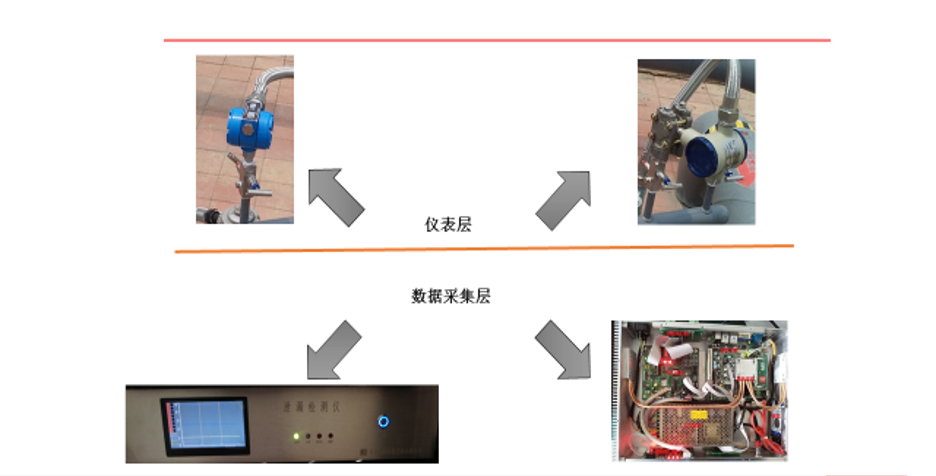

3.2 系统现场仪表

3.3 动态压力传感器

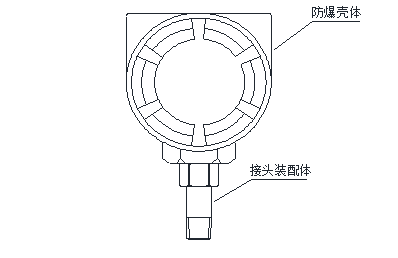

动态压力变送器是一种对外部压力变化敏感的监测仪器,其监测的灵敏度主要由动态压力传感器决定,动态压力变送器由防爆壳体、变送器电路及动态压力传感器三个部分组成。其可用于监测流体传输管路中的微小压力变化,成组使用时可进一步实现流体传输管路的实时泄漏监测及泄漏点定位功能。

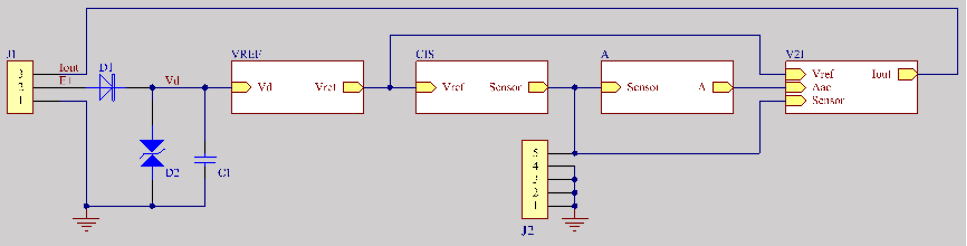

变送器电路