一、项目背景及可期目标

1.1 项目背景

在生产企业信息化、数字化、智能化趋势背景下,企业对各运行模块之间信息和数据集成、智能分析要求越来越高。煤炭使用企业对从采购控制、计量统计、质量分析、过程损耗、使用效率等各环节都有效率、效益的管控要求,煤炭系统管理e化已成为重要课题。

1.2 项目目标(一)

20字目标:系统集成,数据管理,智能分析,实时监控,杜绝舞弊

- 系统集成:将企业所有管理系统集成为统一平台,通过信息化技术,实现系统化管理;

- 数据管理:将企业现有分散的手工台账、业务流程、分析数据进行整合,实现数字化管理;

- 智能分析:将企业计划、采购、计量、检验、考核等数据集成,实现一体化智能分析管控目标;

- 实时监控:将物流与信息流融合,让生产过程e化,管理者能通过APP实现全流程实时管控。

- 杜绝舞弊:通过构建智能采集和分析模型,及时发现缺陷,预防舞弊行为,实现管理效能提升。

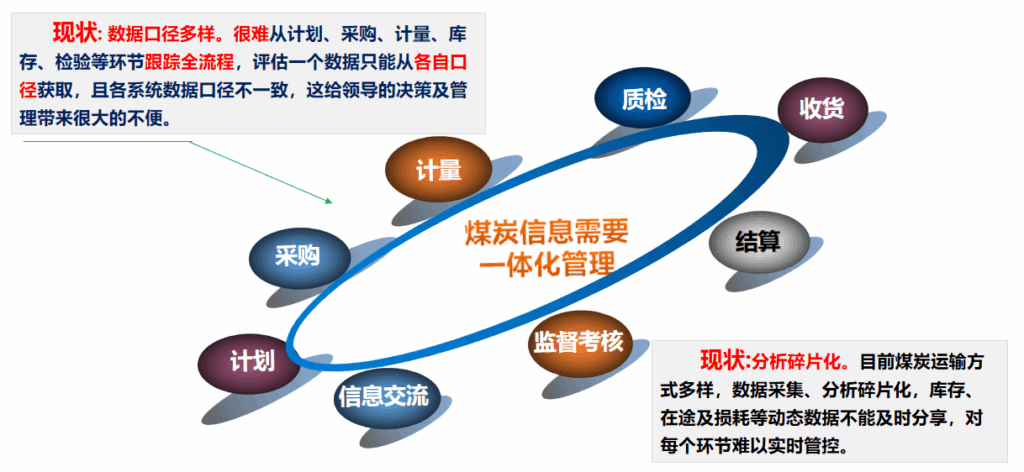

1.3 项目目标(二)

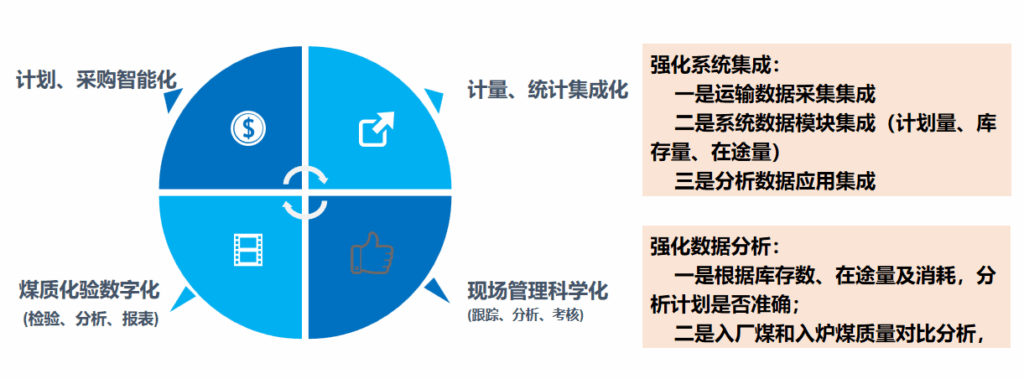

建立煤炭一体化智能分析系统,可以实现下面四个方面的可期目标:

1. 提高工作效率;

2. 防止营私舞弊;

3. 优化煤炭计划执行

4. 量化比对煤炭指标,提高采购质量;

5. 降低煤损,提高经济效益。

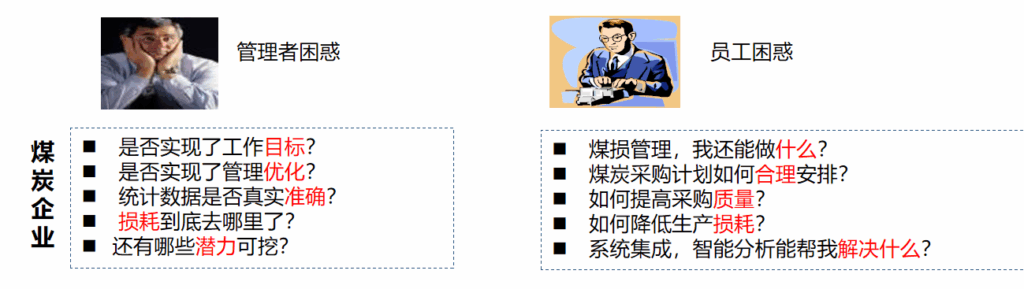

二、业务流程与需求分析

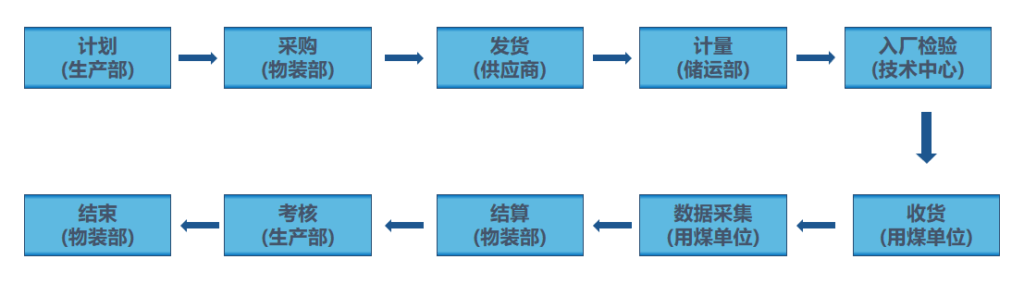

2.1 业务流程–煤炭业务全流程梳理

在统一平台下,能克服手工操作效率低,信息不能动态共享等问题,能消除“信息孤岛”现象。

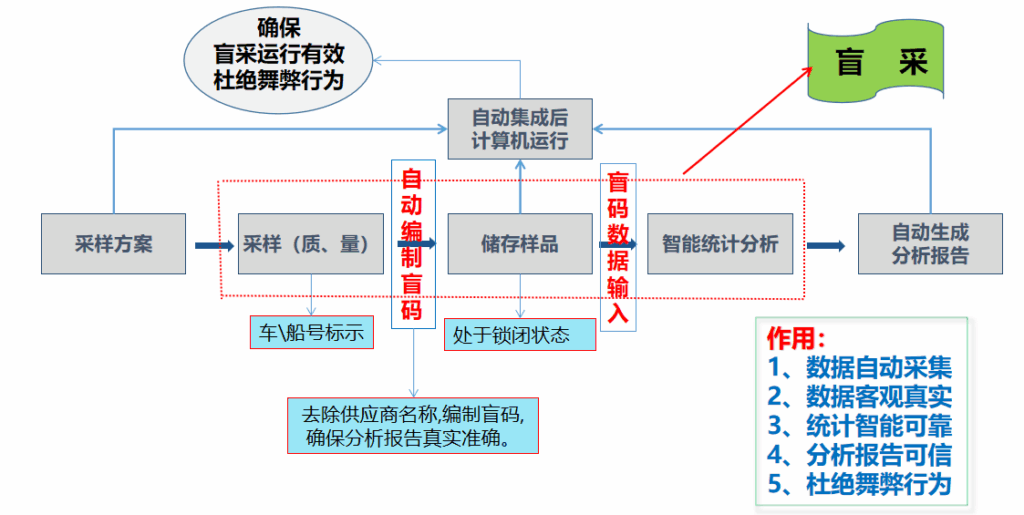

2.2 需求分析–盲采流程开发需求

2.3 需求分析–智能管理需求

在统一平台下,通过大数据智能分析, 优化煤炭采购、运输、储存、选配管理,提升企业经济效益。

三、技术路线方案及应用

3.1 技术路线

利用信息系统中采集的大量数据,通过数据盲采、数据建模、数据集成和管理报表、智能分析、管理驾驶舱等手段,构建企业煤炭信息管理运行优化平台,提升煤炭管理智能化水平,促进企业节能降耗,提高业务运转效率和效能。

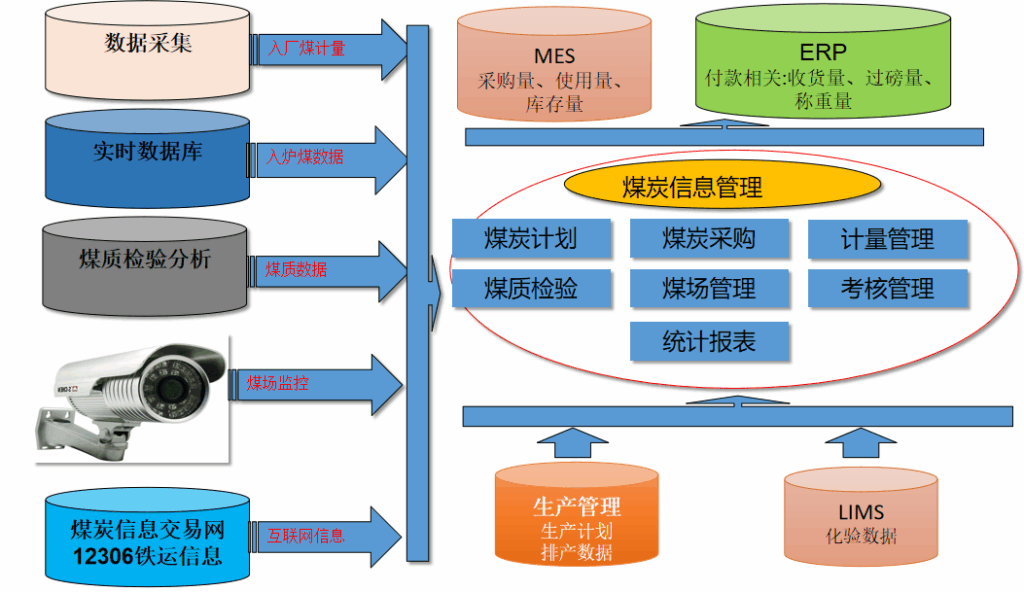

3.2 技术方案(一)--数据采集流程

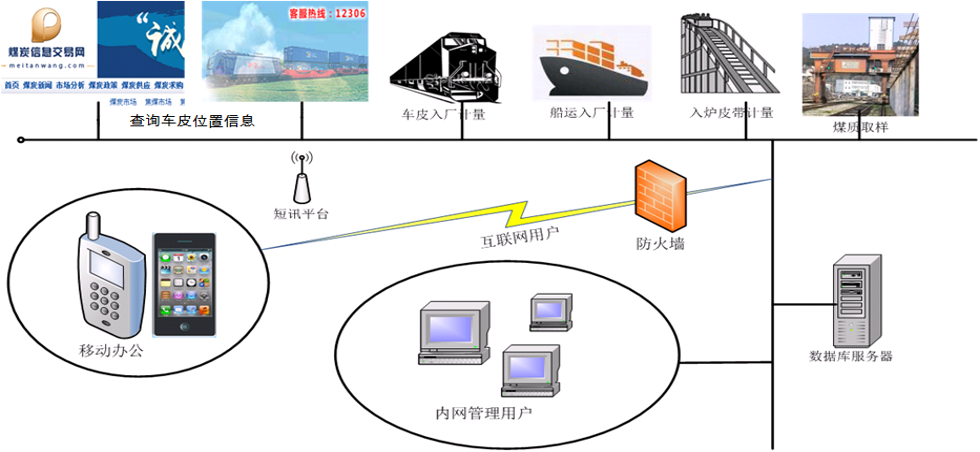

3.3 技术方案(二)--网络架构

采集:连接火车轨道衡数据采集、船运皮带秤数据采集、原料煤皮带、入炉煤皮带计量采集。

外网:查询煤炭信息交易网、12306铁运车皮动态位置信息。

内网:单位内部用户之间业务和数据互联、共享。

互联网:移动手机app办公,短讯平台发送动态数据到手机。

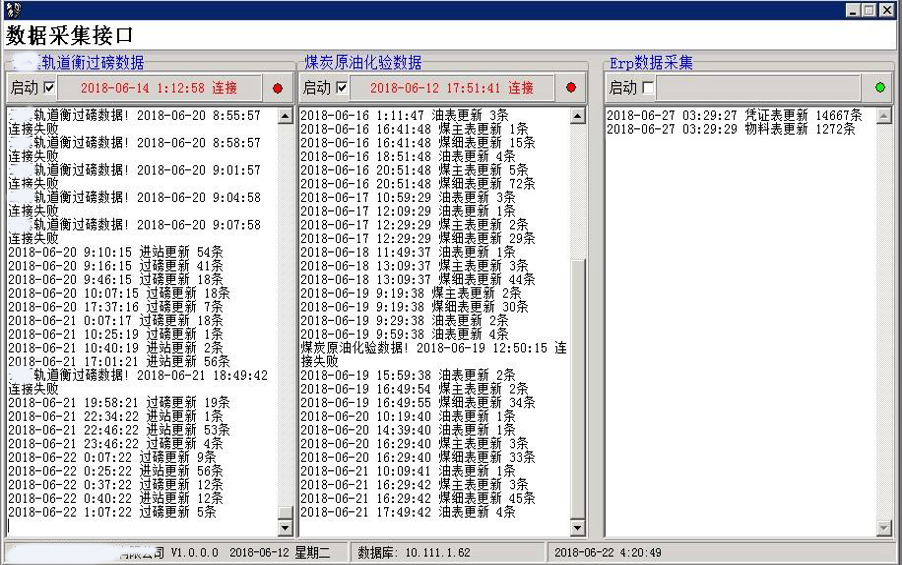

3.4 项目实施(一)--数据采集

功能:

1、运行于服务器上

2、自动采集数据

3、自动归类整理

特点:

1、断网断点续传

2、未用第三方插件,独立开发,遇到问题能及时解决。

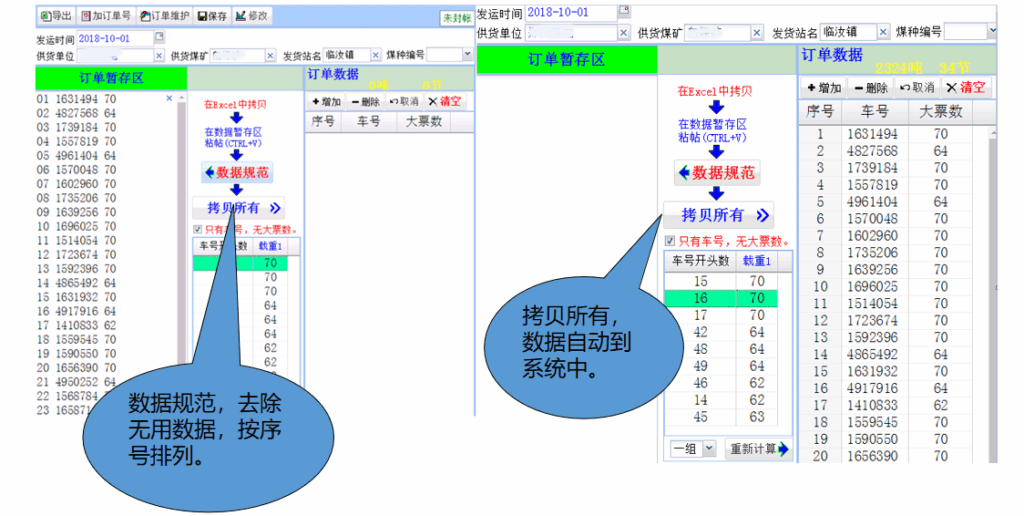

3.5 项目实施(二) --数据规范

3.6 项目实施(三)--数据加密

通过运用加密算法实现自动生成的系统唯一识别码对应所有的实体单据,在某些需要保密的环节(如煤质分析)进行加密处理,防止由于信息泄漏导致舞弊行为。

四、项目功能特点及案例

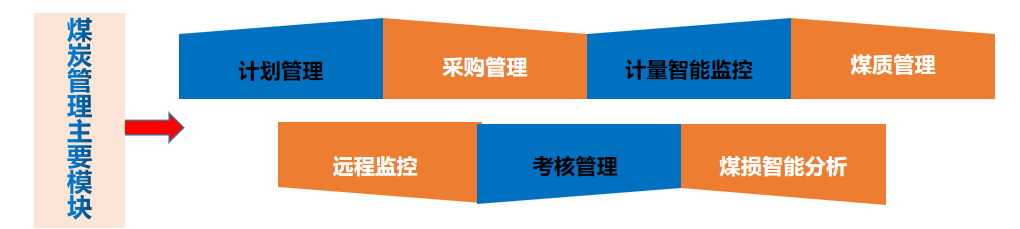

4.1 系统功能介绍

- 计划管理:根据排产所需要的能源及库存煤数量制定计划,并对计划执行进行监管。

- 采购管理:根据计划量将采购可选点、可选供应量提供给作业单元;作业单元根据计划量,按不同煤种选择采购比例,生产部门组织召开煤炭专题会议确定采购计划。

- 计量智能监控:通过自动采集或人工导入等手段,将入厂煤数据按照供应商、矿别、车次/船名、过衡时间/到港时间等规则归类形成批次数据,并对批次数据进行管理、确认,进行计量智能监控。

- 煤质管理:主要包括采制化三个环节:即采样管理、制样管理、化验管理。将燃料煤全过程管理系统与化验前端数据集成,通过数据加密进行盲采分析。

- 远程监控:对煤场的进煤量和出煤量进行动态管理。内部煤场转场、煤场盘点、掺配管理、煤场动态分布图、库存预警等信息,自动提示并向手机发送短信,便于远程监控。

- 智能分析:自动生成煤炭信息日报、月报、在途等相关报表和分析报告。

- 考核管理:对于不同批次进煤质量和入炉煤质量进行比对,系统数据集成后自动考核打分,形成供应商考核结论。

4.2 系统特点

- 建立数量智能分析模型,自动监控计量数据,自动生成动态库存报表。

- 建立质量智能分析模型(主要煤质与燃烧值大数据分析),自动生成供应商评价单。

- 建立系统订单编码加密算法,对敏感信息进行编码处理,系统内部自动建立实体单据与信息系统单据全流程对应关系,杜绝利用信息手段舞弊行为。

- 建立煤炭信息一体化模型,实现全业务流程数据智能比对分析,及时发现业务流程数据异常并报警,减少企业损失,提高经济效益。

- 完成数据规范化工作,提高工作效率。避免人工输入(多手段实现数据自动采集),进行流程梳理再造,减少不必要的岗位,降低人工成本。

- 利用物联网平台技术建立BI智能驱动的工业APP煤炭智能管理生态应用

4.3 项目案例及效益测算

客户团队:

中石化系统——巴陵石化(煤炭信息系统)、九江石化、武汉石化、长岭炼化、宜昌石油分公司(车辆智能化调度系统)等;

其他客户——华能(岳阳)电厂、湖南永丰铁路分公司、衡阳新华化工冶金总公司、南昌青云谱站场、泰山钢铁集团、江苏南通申华化学、深圳中联医药集团、岳阳城陵矶港务有限责任公司、甘肃南梁、辽宁锦西、江苏镇江超跃化学等

典型案例:

以巴陵石化为例,每年用煤: 150万吨,费用: 7.5亿(500元/吨),每年煤损在1000万元左右。企业实现系统集成和智能化管理后,企业概略测算,每年可节约损耗超过500万元,巴陵石化已经将该成果申报中石化集团,申请信息化建设成果项目。