一、系统架构

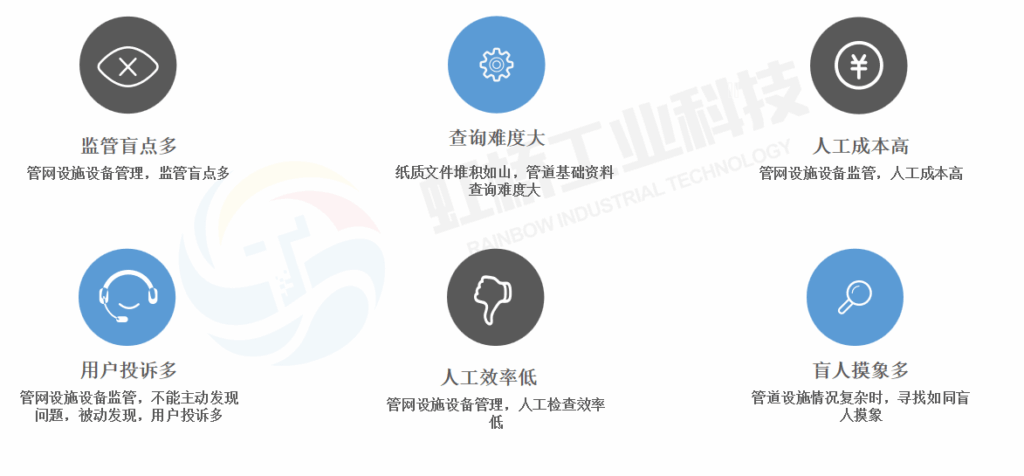

1.1 当前问题

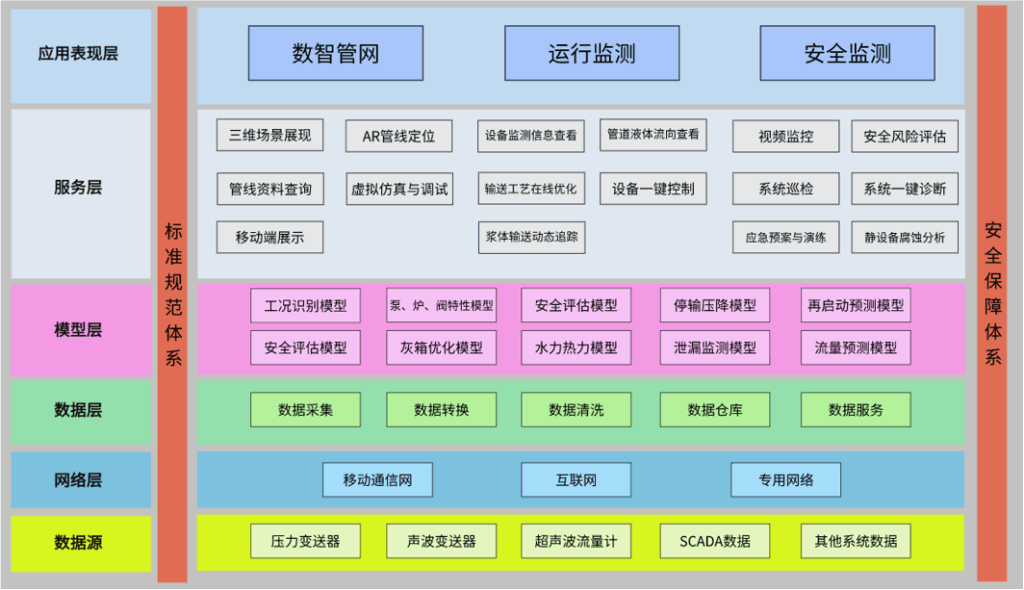

1.2 整体架构

应用表现层:多终端适配的交互界面,支持实时数据可视化、报警提示及用户操作反馈,提升决策效率,总体分为数智管网、运行监测、安全监测三大模块。

服务层:提供模块服务支持、消息队列及权限管理,支持跨模块协同。

算法层:提供深度融合SCADA数据的泄漏监测算法,人工智能的复杂原油管网优化模型,安全运行监测与危险预测模型。

数据层:不仅收集现场变送器数据,也收集SCADA系统数据,并进行清洗、整合数据,实现结构化与非结构化存储。

数据采集层:实现设备与数据层的互联,并保障数据传输安全与设备间通信可靠性。

数据源:接入传感器、SCADA系统及其他系统数据,支持高频采集与边缘计算预处理。

1.3 系统特点

二、数智官网

2.1 模块特点

数智管网通过三维可视、全生命周期管理、虚拟建造及信息综合四大核心特点,系统性解决传统油气管网建设与运维难题,从质量、成本、工期、效率四大维度创造显著价值:

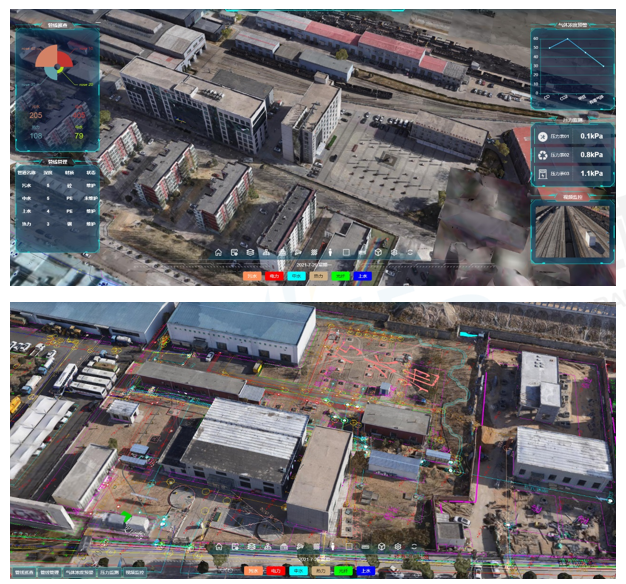

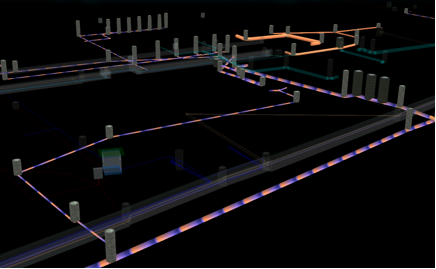

三维可视:基于高精度建模技术,实现管网、设备及地形的立体化动态展示,设计阶段可直观发现管线交叉、碰撞等问题,降低设计误差率;施工与运维中,通过AR管线定位、流向动态追踪等功能,减少人工勘测与误判风险,提升质量管控精度。

全生命周期管理:整合管线设计、施工、运维及报废数据(如材质记录、检修日志等),支持全链条追溯与智能分析。通过设备状态监测、安全风险评估等功能,提前预警腐蚀、老化问题,减少非计划停机,延长设备寿命,降低全周期维护成本。

虚拟建造与仿真:在施工前通过虚拟仿真验证工艺方案,模拟油气流速、压力等参数,优化管线布局与设备配置,避免返工;结合输送工艺在线优化功能,动态调整运行参数,降低能源浪费,缩短调试周期,显著提升工程效率。

信息综合集成:融合设备数据、视频监控、GIS地图等多源信息,构建统一决策平台。移动端展示与一键控制功能打破空间限制,实现远程协同管理;系统自巡检与故障诊断功能将问题响应时间缩短,提升运维效率的同时,减少人工巡检成本。

2.2 模块功能

1.通过高精度三维建模技术,真实还原油气管网、设备及地形环境,支持缩放、旋转、剖面查看等交互操作。

2.直观呈现复杂管网结构,辅助空间规划与设备布局优化,降低设计误差,提升管理决策效率。

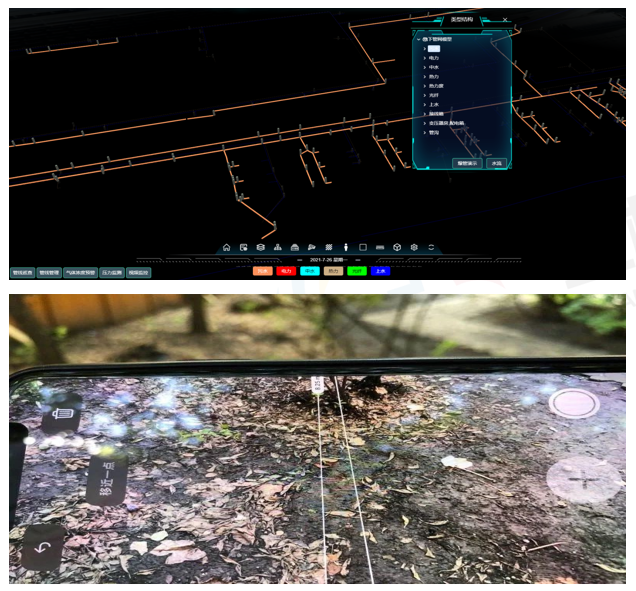

3.结合AR(增强现实)技术,通过移动设备实时叠加管线位置、属性及埋深信息至实景画面。

4.快速定位隐蔽管线,减少人工勘测成本,提升现场巡检安全性与定位精度。

5.集成管线材质、施工记录、检修历史等全生命周期数据,支持关键词搜索与分类筛选。

6.实现信息秒级调取,避免纸质档案管理漏洞,为维护提供精准数据支撑。

7.通过手机/平板实时查看管网状态、报警信息及关键参数,支持远程指令下发。打破办公场景限制,实现移动化高效管理,提升应急响应速度。

8.实时采集泵、阀、传感器等设备的运行数据(温度、振动、能耗),异常时自动预警。

9.预防设备突发故障,延长使用寿命,减少非计划停机损失。

三、安全监测

3.1 安全监测模块

本平台安全监测模块以“预防-监测-响应-闭环”为核心逻辑,集成视频监控、安全风险评估、系统自巡检、故障一键诊断、应急预案管理及应急演练六大功能,构建多层级、全场景的智能安防体系,具有以下特点:

管道泄漏动态监测与智能预警:通过视频监控集成与设备状态监测的联动,实时捕捉管线泄漏、设备异常等风险,结合安全风险评估的AI算法,动态生成风险热力图并推送预警等级,实现“视觉+数据”双通道验证,高效提升隐患识别准确率。

主动防御与闭环运维:系统自巡检定时扫描软硬件健康状态,故障一键诊断可快速定位问题根源并提供修复方案,形成“检测-诊断-修复”自动化闭环,将故障响应时间缩短,减少非计划停机,降低运维成本。

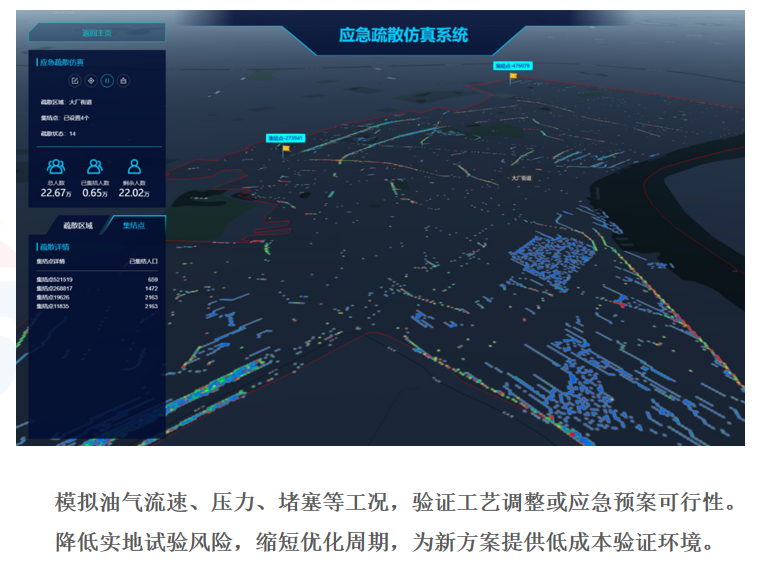

应急协同与虚实结合演练:支持内置应急预案库,支持按事故类型(如堵塞、泄漏)自动匹配处置流程,并推送责任人;通过虚拟仿真模拟事故场景,开展AR增强现实演练,提升人员应急操作熟练度,减少事故平均处置时间。

多源数据融合与决策支持:整合管线动态追踪、设备控制、风险评估等多维度数据,生成全局安全态势图,辅助管理者快速决策。移动端同步推送预警信息与应急指令,打破空间限制,实现跨部门高效协同。

3.2 动态监测

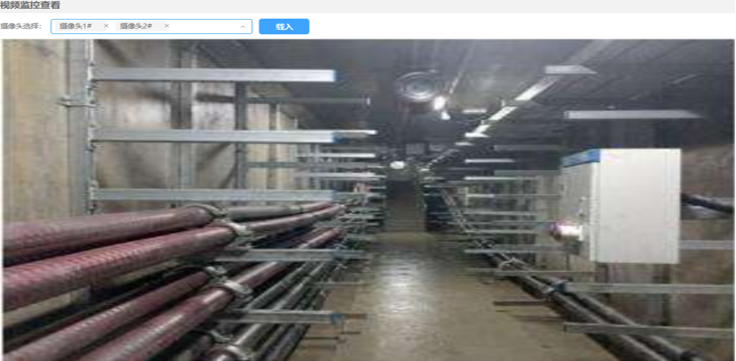

1.接入现场摄像头画面,与设备数据联动,异常时自动跳转至对应监控画面。强化安全监管,实现“数据+视觉”双重验证,提升事故追溯能力。

2.结合管线腐蚀数据、地质变化、设备老化度等,动态生成风险热力图与预警等级。提前识别高危区域,定向推送加固或检修建议,降低安全事故发生率。

3.定时扫描软硬件运行状态,检测通信延迟、数据异常、服务中断等问题并生成报告。保障平台稳定性,减少人工排查工作量,提升故障发现效率提升。

4.故障发生时自动分析日志、传感器数据及操作记录,定位原因并提供修复方案。缩短故障处理时间,降低对专业技术人员的依赖,减少生产损失。

3.3 应急管理

本模块能够对各类应急预案进行集中统一的梳理、编纂与存储。不仅可以高效地制定新的应急预案,还能根据实际情况及时对已有预案进行修订完善,确保预案的科学性、针对性与可操作性,使预案能更好地适配可能面临的各种突发状况。

应急演练方面,本模块可发挥强大的组织协调作用。从演练的策划、筹备,到具体实施以及后续的总结评估等环节,均能有序把控。通过演练,检验预案在实际场景中是否可行,发现其中存在的漏洞与不足,进而为进一步优化预案提供有力依据,让应急处置方案更加成熟完善,提升整体应急能力。

四、运行监控

4.1 运行监测

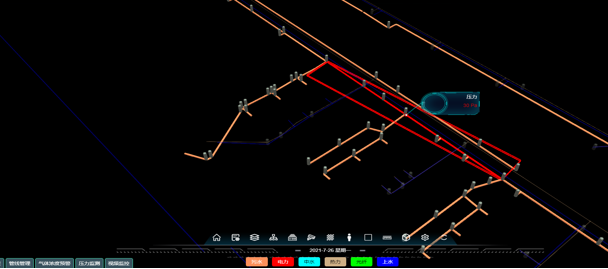

本平台运行监测模块以“实时感知-智能调控-动态优化”为核心架构,集成设备状态监测、管线流向查看、工艺在线优化、设备一键控制、浆体动态追踪五大功能,构建覆盖“设备-管线-工艺-浆体”全要素的智能化监控体系,具备以下特点:

全链路实时感知与可视化

通过设备状态监测实时采集泵、阀等设备的温度、振动、能耗数据,结合管线流向查看与浆体动态追踪,动态显示油气流速、位置及压力分布,形成从设备到浆体的全链路可视化监控,异常状态快速预警,提升故障定位效率。

AI驱动的工艺自适应优化

基于输送工艺在线优化的AI算法,实时分析油气浓度、流量及能耗数据,自动调节泵频、阀门开度等参数,实现输送效率与能耗的最优平衡,降低能耗成本,提升输送稳定性。

集中化控制与协同操作

设备一键控制支持远程批量启停泵阀设备,预设标准化操作流程,减少人工干预;结合移动端展示,实现跨区域设备协同管理,降低误操作率,提高应急响应速度。

预测性维护与前瞻决策

整合设备历史运行数据与浆体输送趋势,预测设备磨损周期与管线淤积风险,提前生成维护计划。例如,通过振动数据分析预判泵机轴承故障,避免非计划停机,缩减维护成本。

4.2 模块功能

动态显示油气流动方向、流速及关键节点压力,支持历史数据回溯对比。辅助流量均衡调度,快速识别淤积或泄漏风险区域,优化输送稳定性。

基于AI算法实时分析工况数据,自动调节泵频、阀门开度等参数以实现最优能耗比。降低能源浪费,提升输送效率。

集中控制界面支持单设备或组合设备的启停、模式切换,预设标准化操作流程。简化人工操作步骤,减少误操作风险,提升大规模设备协同效率。

通过传感器与模型计算,实时显示油气在管线中的位置、浓度及预计到达时间。精准掌握输送进度,优化下游工序衔接。

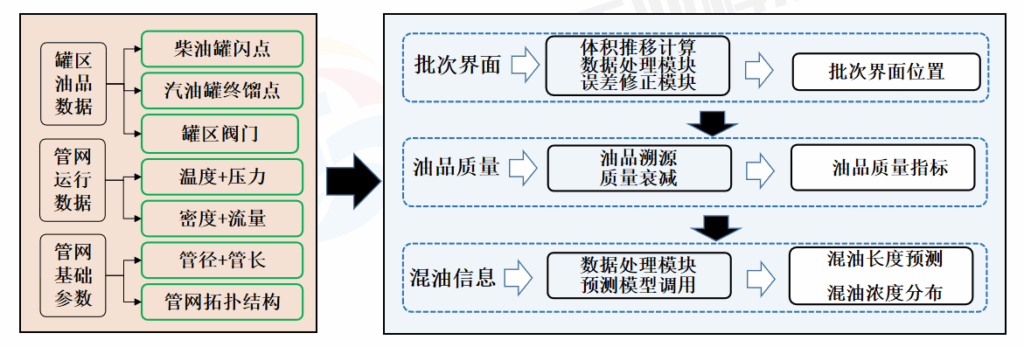

4.3 批次跟踪

批次跟踪:研发批次跟踪的误差自修正算法,将批次在线跟踪的平均时间误差降低至5min以内

油品溯源:基于SCADA运行数据对站场及油罐阀门状态对不同罐的油品批次进行跟踪,并结合质量衰减规律,实现下游油罐接收来油的质量溯源与关键质量指标预测

混油预测:基于混油发展机理与运行数据提出混油预测模型,实现混油长度及浓度分布的预测